지난 6일 한국 철강의 역사와 함께해 온 포스코 포항제철소를 찾았다. 길고 긴 도로를 지나 ‘연연속압연기술’로 유명한 열연공장으로 들어섰다. 새빨간 쇳덩어리가 길게 늘어선 컨베이어벨트 위로 쉴 새 없이 오간다. 마치 기차가 지나가듯 ‘철컹’거리는 묵직한 소리를 내며 뜨거운 열기를 뿜어낸다. 작업라인과 거리가 꽤 떨어져 있는데도 얼굴이 화끈거릴 정도다.

철강제조공정은 크게 제선, 제강, 압연으로 이뤄진다. 철광석을 녹여 쇳물을 만드는 제선과정을 거쳐, 쇳물에서 불순물을 제거하는 제강과정을 지나면 슬래브와 같은 중간소재가 만들어진다. 이 슬래브를 재가열해 압연기의 롤 사이에 끼워 통과시키면 선박, 자동차, 가전제품 등에 사용되는 철강제품이 탄생된다. 열연공장은 이 압연과정을 담당한다.

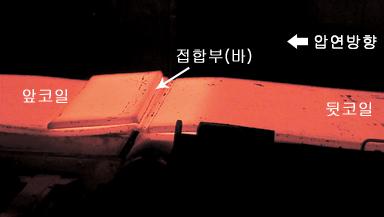

포스코의 열연공장은 연연속압연기술로 제품 생산성을 높이고 있다. 연연속압연은 슬라브를 1차 압연해 바 상태로 만든 후 남은 앞뒤 끄트머리를 접합해 다시 압연하는 기술이다. 마치 두 개의 찰흙을 중첩해 꾹 눌러 하나로 만드는 것과 같은 원리다. 보통 슬라브에서 잘려나간 앞뒤 양 끝은 상품성이 낮아 버려지기 마련이다. 그러나 포스코는 오랜 연구 끝에 2006년 연연속압연기술 상용화에 성공하며 생산성을 높였다.

연연속압연은 종전 일반 압연방식에서 발생하는 바와 바 사이 압연 대기시간을 없앨 수 있다는 장점이 있다. 열열판 머리부와 꼬리부에서 발생하는 통판불량·재질편차 등도 최소화해 품질도 향상된다.

포항제철소는 이 기술을 더 발전시켜 시장지배력을 높인다는 포부다. 기존 일반 열간압연에서는 생산하기 어려운 극박물·고강도 소재와 수익성이 높은 제품 중심으로 연연속압연 생산을 확대할 계획이다.