지난 22일 독일 프랑크푸르트에서 북서쪽으로 4시간 가량 차를 타고 이동해 도착한 베쿰. 독일의 시멘트 제조업체 피닉스 공장이 위치해 있다.

글로벌 시멘트 제조 기업 티센크루프 폴리시우스가 주요 설비를 구축한 피닉스 공장은 1962년 완공 이후 지금까지 가동되고 있다. 연간 생산량은 50만 톤 안팎이다. 단일규모로 세계 최대인 쌍용C&E의 동해공장과 비교하면 초라한 사이즈다. 눈에 띄는 점은 유연탄 시설이 가동을 멈추고 우뚝 솟은 채 쉬고 있다는 점이다. 이 공장은 현재 100% 대체연료로 가동되고 있다. 시멘트 제조의 주요 연료인 유연탄 사용은 제로다.

대신 시설 맞은 편에 1998년 대체연료 도입을 위해 지어진 보관소가 가동 중이다. 피닉스 공장의 연간 대체연료 재활용량은 약 4500톤이다.

피닉스 공장 중간 지점에는 시멘트 제조의 핵심 시설인 킬른(소성로)이 묵직하게 회전하고 있다. 킬른은 시멘트를 이루는 4가지 주요 물질을 녹이는 시설이다. 화산 용암보다 높은 1450도씨의 고열로 원료를 녹이는 가마답게 뜨거운 기운을 내뿜었다.

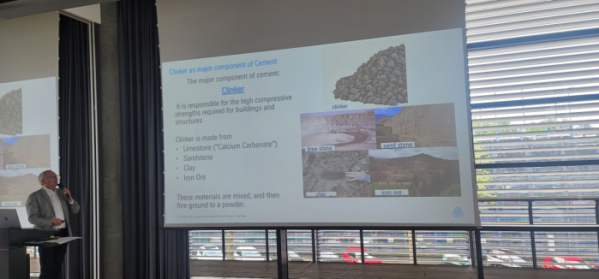

시멘트를 만들기 위해선 석회석을 포함해 점토, 규산, 철광석 총 4가지 물질이 필요하다. 이 성분들이 1450도 킬른에서 화학작용을 일으켜 융합되고, 이를 급냉시키면 시멘트가 되기 전 단계인 클링커가 생성된다. 이 연소 과정에서 이산화탄소(CO2)가 다량으로 발생한다. 시멘트 산업의 직접적인 온실가스 배출량 중 3분의 2는 석회석 연소 공정에서, 나머지 3분의 1은 유연탄 등 화석연료 사용 과정에서 나온다.

전세계 시멘트 산업계가 배출하는 탄소배출량 비중은 약 7%. 국내에선 철강산업(32.3%), 석유화학산업(17.2%) 다음으로 시멘트산업(14.2%)의 탄소배출량이 높다. 특히 우리나라의 경우 연간 5000만 톤 이상의 시멘트를 생산하고 있다. 세계 13위 규모다.

독일의 산업별 온실가스 배출 비중 역시 유사한 수준으로 알려져 있다. 우베 마스 티센크루프 폴리시우스사 기술부문 총괄책임자는 "글로벌 시멘트 산업이 전세계에서 탄소방출량의 6~8% 차지한다는 오명을 갖고 있다"며 "(석회석을 대체할) 광물을 찾기 위해 노력하고 있지만 쉽지 않다"고 말했다.

독일 시멘트 업계는 1990년대부터 순환자원에 눈을 돌렸다. 순환자원을 적용한지 이미 30년의 역사를 갖고 있다. 현재 대체연료 사용비중은 평균 60%를 웃돈다. 유럽 평균치(45%)를 훌쩍 넘어설 만큼 높은 수준이다. 국내 시멘트 업계의 순환자원 활용 규모는 지난해 기준 연간 878만 톤 수준. 대체연료 사용 비중은 35%다. 독일의 절반이다.

독일과 한국의 대체연료 비중의 간극이 이처럼 커진 건 독일이 순환자원에 일찌감치 눈을 뜬 데다 10년 넘게 폐기물 매립을 허락하지 않고 있는 점이 영향을 미쳤다. 독일은 선제적인 대응을 해온 덕에 1990년 이래 온실가스 배출량이 약 4분의 1가량 감축됐다.

이튿날 방문한 아일랜드 더블린 서쪽, 키네가드의 광활한 벌판에 위치한 브리든사는 연간 생산량이 약 63만~65만 톤 수준인 공장이다. 이 곳의 순환자원 대체율도 무려 77%에 달한다. 2006년 순환자원 도입 이래 17년만에 80%에 가깝게 대체율을 끌어올렸다. 연료 대체율 수치로 보면 아일랜드는 물론 유럽 안에서도 선두에 있다. 브리든 측은 오는 2030년까지 탄소 배출을 30% 가량 더 줄일 계획이다.

브리든 공장의 폐기물 저장고는 75톤 짜리 두 개로 총 150톤 규모다. 회사 관계자는 "앞으로 더 많은 대체연료를 사용하는 것이 목표"라며 "질이 좋은 점토에 열을 가해 나중에 클링커 대신 사용하고, CCUS(탄소 포집 및 저장 기술)도 개발할 것"이라고 강조했다.

국내 시멘트 업계는 온실가스 감축과 순환자원 재활용 정책이 유럽의 방향으로 가야한다고 보고 있다. 다만 대기오염 배출 저감시설인 SCR(선택적 촉매 환원장치)에 대해선 고민이 필요하다는 입장이다. 독일의 경우 SCR보급률이 80%에 달한다. 서유럽 20%대, 동유럽은 10%대인 것에 비해 눈에 띄는 수치다.

국내 시멘트 업계 관계자는 “정부 지원금을 받아 SNCR(선택적 비촉매 환원설비)에서 SCR로 바꿔도 실패하는 경우가 있다”며 “SCR로 전환하는 것에 대해 일부 수긍하지만 실증적 효과를 충분히 확인할 수 있는 시간이 필요하다”고 지적했다.

유럽연합은 오는 2035년까지 순환자원 연료 재활용률을 65%까지 확대할 방침이다. 2050년까진 넷제로가 목표다. 그나마 유럽은 탄소중립에 근접하고 있지만 지속적인 탄소중립 실천과 CCUS 개발이 시급하다.

특히 계속된 기술개발로 가격 인상을 피하긴 어려울 것으로 보인다. 루크 루도스키는 티센크루프 폴리시우스 대표는 “탄소포집 기술을 적용하면 비용은 당연히 올라갈 수밖에 없다”며 “클링커 생산 비용이 약 2.25배로 올라가게 될 것으로 예상한다”고 말했다.

우베 마스 기술 총괄책임자는 “시멘트 및 콘크리트의 완전 탈탄소화 달성에는 새로운 기술을 사용해야 한다”면서도 “시멘트 공정에서 CCUS의 범용화가 절실하나 높은 비용으로 한계가 있다. 기존 방식(순환자원 재활용 등) 과 CCUS 둘 모두 활용돼야 한다”고 강조했다.

국내에선 순환자원을 둘러싼 환경단체와의 온도차를 줄이는 작업이 필요하다. 또 소규모인 피닉스 공장의 시설을 몇 배 규모의 국내 업체에 적용할 경우 연료의 품질을 균일하게 유지할 수 있게 하는 것도 숙제로 꼽힌다.

!["여기도 품절이라고요?"…Z세대 '뷰티 방앗간' 된 다이소, 다음 대란템은? [솔드아웃]](https://img.etoday.co.kr/crop/320/200/2105870.jpg)