투자·데이터·인력 격차가 피지컬 AI 경쟁력 갈라

완성차·조선·철강 중심 ‘한국형 피지컬 AI’ 구축이 관건

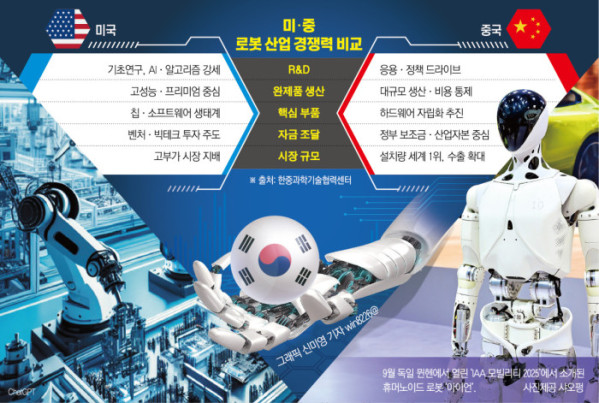

글로벌 제조업의 판도가 ‘피지컬 인공지능(AI)’ 도입 속도로 갈리기 시작했다. 중국은 산업용 로봇·휴머노이드 대량 상용화를 앞세운 ‘로봇 공장’ 모델을, 미국과 독일은 AI 기반 공정 학습과 소프트웨어 중심 제조 체계인 ‘AI 팩토리’를 강화하며 각기 다른 전략으로 무게중심을 옮기고 있다. 한국 제조업도 전환의 초입에 서 있지만 투자 속도·공정 데이터·전환 인력 등 핵심 기반의 격차가 경쟁력을 좌우할 변수가 되고 있다.

2일 국제로봇연맹(IFR)에 따르면 지난해 기준 전 세계 산업용 로봇 설치 규모는 약 54만 대에 달했고 이 중 중국이 29만5000대(54%)를 차지하며 세계 최대 설치국으로 부상했다. 세계 시장 내 중국 점유율은 2014년 26%에서 54%로 2배 이상 확대, 글로벌 수요를 주도했다. 특히 비야디(BYD)·광저우자동차(GAC)·상하이자동차(SAIC) 등 주요 완성차 기업은 공장 설비를 전면 개편하는 방식이 아니라 기존 라인에 휴머노이드·비전로봇을 직접 투입하는 ‘설비 무(無)교체형’ 전환 전략으로 생산 효율을 끌어올리고 있다. 이러한 방식은 자본비용을 낮추면서도 공정 전환 속도를 크게 높인다는 점에서 중국형 피지컬 AI 모델의 핵심 경쟁력으로 평가된다.

미국과 독일은 소프트웨어 역량과 AI 학습 체계를 중심축으로 삼는다. 현장 데이터를 수집·분석해 공정 자체를 스스로 개선하는 ‘AI 자율제조 모델’이 대표적이다. BMW는 미국 스파턴버그 공장에 AI 기반 로봇 협업 체계를 적용해 공정 간소화와 생산 최적화를 동시에 추진하고 있다. 독일 제조업 전반은 로봇·AI·센서를 통합한 디지털 트윈 공정 구축을 가속하고 있다. 미국 기업들은 공장 전체를 AI로 운영하는 ‘AI 팩토리’ 실증에 공을 들이며 제조업의 소프트웨어화 흐름을 강화하는 모습이다.

한국은 로봇 밀도(노동자 1만 명당 로봇 수) 1012대로 세계 1위(2023년 기준)이지만 내 조사에서는 제조업 AI 도입률이 20~30% 수준에 그치는 것으로 나타났다. 로봇은 많지만 ‘AI로 운영되는 공장’으로의 전환 속도는 더딘 것이다. 특히 대기업과 중견·중소 협력사 간 투자·인력·데이터 인프라 격차가 빠르게 누적되고 있다. 공정별 로봇·AI 기술은 고도화됐지만 이를 전 공장 운영 체계로 확장할 제어 소프트웨어·데이터·전환 인력이 부족하다는 지적이 나온다.

전문가들은 한국 제조업이 중국식 초대형 로봇 공장을 따라잡거나 미국식 AI 중심 공장을 그대로 모방하기는 어렵다고 지적한다. 대신 △고신뢰·고안전 로봇 △고급 센서·감속기 △제어·운영 소프트웨어 등 공정 정밀도와 안전성이 중요한 업종에서 우위를 만들 수 있는 틈새 전략이 필요하다는 분석이다. 특히 자동차·조선·철강·반도체 등 한국 주력 제조업의 공정 특성을 AI·로봇 기술과 결합하면 ‘한국형 피지컬 AI 솔루션’을 구축할 수 있다는 평가가 나온다.

정부·기업·산업계에서는 국가 차원의 ‘K-피지컬 AI 로드맵’ 마련 필요성도 제기된다. 공정 데이터 확보, AI 운영 인력 양성, 전환 부담을 줄이는 규제 정비를 패키지로 묶어 전환 병목을 해소해야 한다는 의미다. 업계 관계자는 “글로벌 제조업은 이미 피지컬 AI 기반의 속도 경쟁에 들어갔다”며 “한국 제조업이 뒤처지지 않으려면 제조 기술과 AI·로봇 역량을 통합해 생산 체계를 재설계하는 작업을 서둘러야 한다”고 말했다.