한세실업 베트남 C&T·TG 법인 공장 가보니

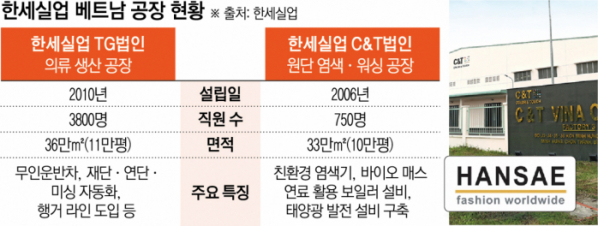

17일 베트남 호찌민에서 차로 약 3시간을 달려 도착한 한세실업 C&T법인. 33만㎡(약 10만 평) 규모의 C&T법인은 원단 염색·워싱 전문 회사로, 직원 750명이 근무 중이다. 한세실업은 C&T Vina와 칼라앤터치를 각각 2013년, 2014년 인수해 원단을 직접 생산하고 봉제로 이어지는 수직계열화 구축에 성공했다.

이날 찾은 C&T법인 3공장은 탄소 중립을 위한 ‘친환경’에 방점을 두고 12월에 오픈 예정이다. 친환경 염색기부터 바이오매스 연료를 활용한 보일러 시스템, 태양광 설비까지 친환경 설비를 적극 도입했다.

특히 최신형 친환경 염색기가 시선을 사로잡았다. 일반 염색기보다 몇 배나 비싸지만 더욱 효율적이고 친환경적인 염색을 위해 도입했다는 게 회사 측 설명이다.

한세실업 관계자는 친환경 염색기에 대해 “베트남 소재 한국 의류 업체 중 처음 도입했다”면서 “물, 스팀, 전기 사용을 대폭 줄인 친환경 설비로 42%의 용수 절감 효과와 10%의 화학약품 절감 효과를 확인했다”고 강조했다. 이어 “3공장의 현재 예상 생산량은 2만kg로 향후 5만kg까지 확대가 목표”라고 덧붙였다.

한세실업은 3공장을 오픈할 때 각 기계에 에너지 모니터링 기능을 추가하고, 중앙에서 각 염색기의 진행 상태, 용수, 전기, 연료 사용량 모니터링 시스템도 구축할 계획이다.

특히 한세실업은 식물성 동물성의 폐기물을 다시 연료로 쓰는 ‘바이오 매스 연료’ 사용 특화 보일러도 도입했다. 왕겨(쌀 껍데기)를 압축해 만든 ‘라이스 허스크’가 대표적이다. 베트남에서 연간 800만 톤(t) 생산되는 왕겨를 활용할 방침이다. 한세실업 관계자는 “바이오 매스 연료 활용 보일러 가동 시 석탄 사용 때보다 이산화탄소 배출량이 92% 감소한다”고 설명했다.

이처럼 친환경 경영에 나선 한세실업은 2027년까지 탄소 배출과 용수 사용을 각각 60%, 50% 절감한다는 목표다. 전기 사용량도 15% 줄일 방침이다.

16일엔 호찌민에서 60여 ㎞ 떨어진 한세실업 TG법인을 찾았다. 거대한 의류 생산 공장이 즐비한 이곳엔 연구개발(R&D) 센터와 12개 공장이 있었다.

2010년 설립한 TG법인은 면적만 36만㎡(11만 평)으로, 연간 4500만 장 생산이 가능한 베트남 최대 의류 생산기지다. TG법인을 포함한 베트남 법인은 한세실업 전체 생산량의 62%를 맡고 있다. 전 공정 자동화 덕분에 불량률은 0.0125%에 불과하다.

TG법인 8공장은 생산 과정 전반에 ‘자동화 시스템’을 적용, 높은 효율과 완성도 있는 품질의 의류를 만들고 있었다. 현재 1040명의 직원이 근무, 16개 생산 라인이 풀 가동 중이었다. 연간 390만 장, 월평균 약 33만 장을 생산해 미국·유럽으로 수출한다.

이곳에선 무인운반차(Automated Guided Vehicle·AGV)가 단연 돋보였다. 무거운 원단을 실은 AGV가 쉴 새 없이 원단을 척척 나르고 있었다. 옮겨진 원단은 자동 리프팅 기계가 들어 올렸다. 사람 대신 기계가 운반을 도맡아, 효율성을 대폭 끌어 올렸다.

공장 안쪽으로 더 들어가자, 원단을 길게 펼치는 연단 작업부터 패턴 모양에 맞춰 원단을 자르는 재단 작업까지 모두 자동화 공정이었다. 미싱 공정도 고른 품질의 의류를 제작하기 위해 ‘자동 패턴 미싱’을 활용, 비숙련자도 누구나 작업할 수 있다.

TG법인 관계자는 “과거엔 사람이 직접 핸드나이프로 테이블에 올라가 재단을 해 시간도 많이 걸리고 재단의 정확성도 떨어졌다”면서 “이제 자동화 설비 도입으로 기존 5명의 작업자가 필요했다면 지금은 2명이 충분히 해낼 수 있다”고 말했다.

다른 한편엔 옷걸이에 걸린 의류들이 다른 라인으로 빠르게 이동 중이었다. 이는 무거운 원단이나 재단물을 옮기는 ‘헹거 라인’ 설비다. 이 설비 덕분에 작업자는 앉은 자리에서 생산에만 집중할 수 있었다.

한세실업은 각 생산 공정에 자체 스마트 팩토리 시스템 ‘햄스(HAMS, Hansae Advanced Management System)’을 적용했다. 부자재 입고부터 재단-봉제-완성-출고까지 전 과정을 효율적으로 관리하기 위해서다. 햄스를 통해 수집된 데이터는 17대의 모니터로 실시간 작업 현황이 송출된다.

한세실업 관계자는 “햄스 시스템을 활용하면 현장 관리자가 현장 상황을 지속 모니터링할 수 있고, 불필요한 서류 작업 없이 필요 시 즉각 대처할 수 있어 최적의 업무 효율을 달성할 수 있다”고 강조했다.